English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Große Haushaltsgeräteform

- Kleine Haushaltsgeräte-Form

- Kunststoff-Form für Haushaltsteile

- Form für medizinische Geräte aus Kunststoff

- Form für Büroeinrichtungen aus Kunststoff

- Kunststoffform für Automobilteile

- Kunststoff-Form für Motorradteile

- Form für Haustierprodukte

- Stuhl-Kunststoffform

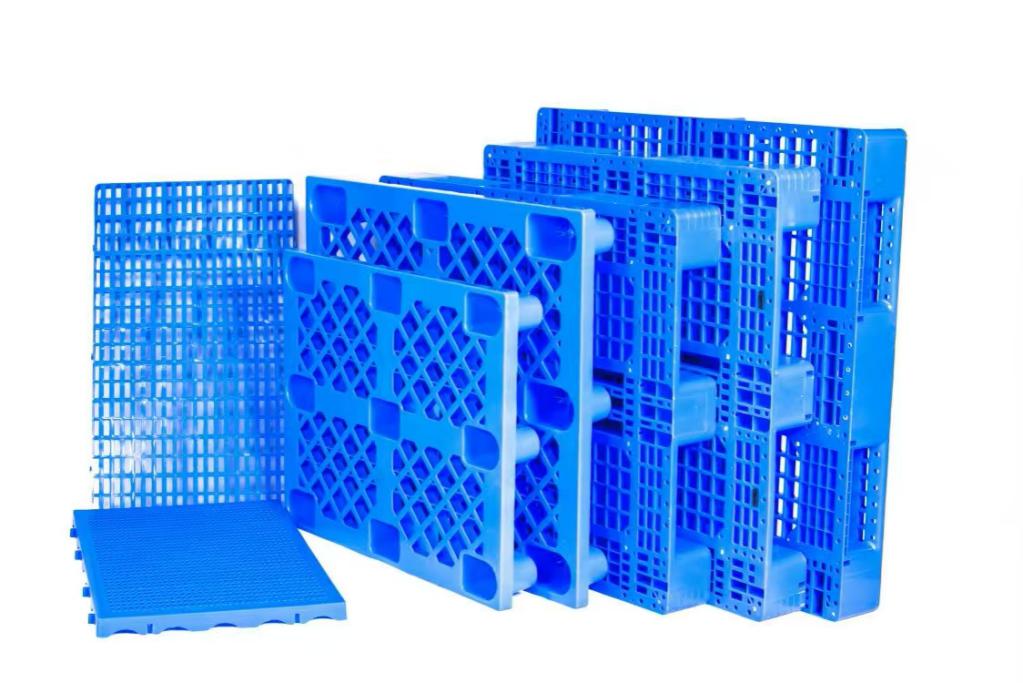

- Form für Industrieteile aus Kunststoff

- Spritzgussform für Kunststoffkisten

- Plastikform für Kinderprodukte

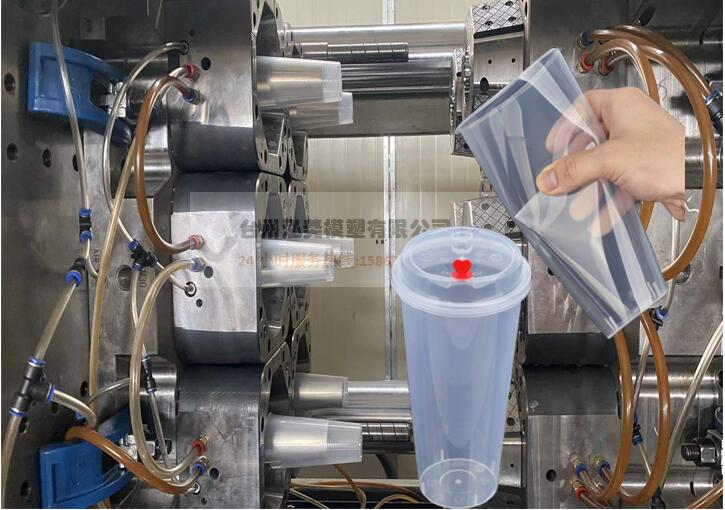

- Dünnwandige Form aus Kunststoff

- PET-Vorformling und Kappenform

- Form für Kunststoffrohrverschraubungen

- Kunststoff-Produkte

- Andere Formen

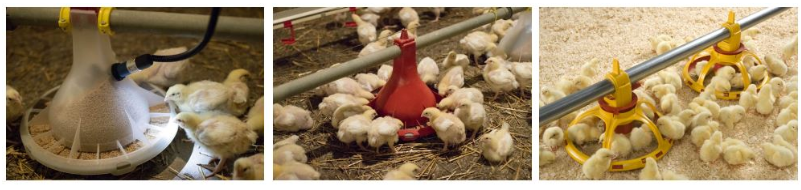

Spritzgussform für Geflügelfutterplatten

Unser Versprechen ist es, stets ein effizienter, ehrlicher und vertrauenswürdiger Partner zu sein; wir verlangen nichts Geringeres von uns. Unser tägliches Ziel ist es, sicherzustellen, dass unsere Kunden und Partner immer das Gefühl haben, mit den absolut Besten der Branche zusammenzuarbeiten.

Anfrage absenden

Spritzgussform für Geflügelfutterplatten

Formspezifikationen

Formname: Geflügelfutterform

Formtyp: Spritzgussform

Produktmaterial: PP

Produktmontagemenge: 4 Kunststoffteile

Teilebezeichnung: Oberes Schloss, Latte, Feederkörper, Feederbasis.

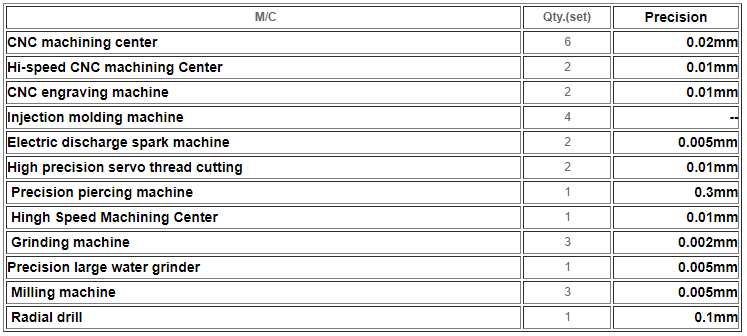

Formstahl: 718 oder höher

Formbasis: C60

Einspritzsystem: Heißkanal für Speiserkörper &. Feeder-Basis,

Kaltkanal für Toplock &. Lamelle

Formarbeitsmodus: automatisch oder halbautomatisch

Lebensdauer der Form: mindestens 500.000 Schüsse

Fertigzeit für 4 Formen: 45 Tage.

Verpackungsdetail: stabile Holzkiste

Heißkanal in der Zufuhrpfannenform

Heißkanalformen haben gegenüber Kaltkanalformen viele Vorteile. Die Heißkanalform ist eine Form, die mithilfe der Heizvorrichtung dafür sorgt, dass die Schmelze im Kanal verschwindet und nicht erstarrt. Sie hat viele Formungszyklen und kann auch Rohstoffe einsparen.

1. Verkürzen Sie den Zyklus

Der Formzyklus der Teile wird verkürzt. Da es keine Begrenzung der Abkühlzeit des Angusssystems gibt, können die Teile rechtzeitig nach dem Formen und Erstarren ausgeworfen werden.

2. Bilder formen

In der reinen Heißkanalform gibt es keinen Kaltkanal, daher fallen keine Produktionskosten an. Dies ist besonders wichtig für Anwendungen, bei denen Kunststoffe teuer sind. Tatsächlich haben sich alle großen Heißkanalhersteller der Welt in einer Zeit, in der Öl und Kunststoffrohstoffe weltweit teuer sind, rasant weiterentwickelt. Denn die Heißkanaltechnik ist eine wirksame Möglichkeit, Kosten und Materialkosten zu senken.

3. Abfall reduzieren

Reduzieren Sie Abfall und sorgen Sie für Produktqualität. Während des Formgebungsprozesses mit Heißkanal wird die Temperatur der Kunststoffschmelze im Kanalsystem genau gesteuert. Kunststoff kann in einem gleichmäßigeren Zustand in die Formhohlräume fließen, und das Ergebnis sind Teile von gleichbleibender Qualität. Die Qualität des durch den Heißkanal geformten Angusses ist gut, die Restspannung nach dem Entformen ist gering und die Verformung des Teils ist gering.

4. Produktionsautomatisierung

Eliminieren Sie Folgeprozesse, was der Produktionsautomatisierung zuträglich ist. Nachdem die Heißkanalform geformt ist, ist das Teil das fertige Produkt, ohne dass der Anguss zugeschnitten und der Kaltkanal recycelt werden muss. Förderlich für die Produktionsautomatisierung. Viele ausländische Produkthersteller haben Heißkanäle mit Automatisierung kombiniert, um die Produktionseffizienz erheblich zu verbessern.

Projektmanagement

1. Teilweise Machbarkeitsanalyse

2. Designvorbereitung

3D/2D-Zeichnung und Kunden-Werkzeugstandard (siehe Bild Beispiel für Kunden-Werkzeugstandard), Spezifikation (siehe Beispiel für Spezifikationen)

Konstruktionsbesprechung (Projektleiter, F&E, Werkzeugbauer, Verfahrenstechniker)

Formfluss (falls erforderlich) Formflussvideo oder Analyse im PDF.

Layout-Lösung

3.Werkzeugdesign-DFM

Beginn der Werkzeugkonstruktion und Selbstprüfung

Design-Review-Meeting

Werkzeugentwurf dem Kunden zur Genehmigung vorlegen

Das Werkzeugdesign wird entsprechend den Kundenkommentaren angepasst

Wiederholen Sie dies bis zur endgültigen Genehmigung durch den Kunden

4. Zeitplan

Senden Sie dem Kunden den endgültigen detaillierten Tagesplan.

Verfahrenskontrolle

Wöchentlicher Bericht an den Kunden per Fotos, E-Mails, Skype-Meetings

Tägliche Nachverfolgung durch den Projektmanager gemäß Zeitplan

5.Vorbereitung für das Ausprobieren der Form

Der Projektmanager erhält Informationen zu Probenmenge, Farbe und Rohmaterial, die für den Verarbeitungsingenieur bereitstehen.

6.Nach T1

ISIR (Initial Sample Inspection Report) für 2–5 Proben, abhängig von der Teilegröße

Muster an den Kunden

PFU (Problem Follow Up) mit Fotos detaillierter Probleme und Lösungsvorschlägen

Werkzeugkontrolle vor Auslieferung gemäß Checkliste

7.Änderung und Korrektur

Maßkorrektur nach ISIR und Kunde’s Feedback zu Proben

Besprechen Sie mit dem Kunden Änderungen und bieten Sie neue Testzeiten an

Wiederholen Sie diesen Vorgang bis zur endgültigen Genehmigung der Muster durch den Kunden

8. Werkzeuginspektion

Abschließende Selbstinspektion des Werkzeugs

Einige Kunden kommen zur Werkzeuginspektion vorbei

Fähigkeitsstudie durch Durchführung einer Kleinserienproduktion

9.Versand

Vereinbaren Sie einen Service für den Versand der Werkzeuglieferung

Senden Sie Lieferinformationen (ETD, ETA, Schiffsname usw.) an den Kunden

Erkundigen Sie sich innerhalb von 15 Tagen nach Eintreffen des Werkzeugs bei den Kunden, ob diese vor Ort Tests durchführen.

Abschließendes Abschlusstreffen zur Zusammenfassung.

10.Kundendienst

Installation von Formen und Beratungsservice:

1) Wenn nach der Ankunft der Formen unsere Hilfe bei der Lösung technischer Probleme benötigt wird, schicken wir einen Ingenieur, aber die Kosten für Hin- und Rückflugtickets und Unterkunft gehen zu Lasten des Kunden.

3) Ingenieure bleiben Käufer’ Land für den vereinbarten Termin, leiten Sie die Arbeiter an, die Form und andere notwendige technische Daten kostenlos zu verwenden.

2. Qualitätsgarantie und sonstiger Kundendienst

1) Die Garantiezeit für jede Form beträgt 12 Monate ab dem Datum der Annahme der Form durch den Käufer’s Werk Während der Garantiezeit:

Sollte eine Form aufgrund der unterschiedlichen Maschineneinspritzung ein kleines Problem aufweisen, stellt der Verkäufer die Reparaturmethode zur Verfügung.

Wenn Ersatzteile defekt sind, sollte der Verkäufer neue und qualitativ hochwertige Ersatzteile herstellen und diese an den Käufer senden,

Wenn die Formen das große Problem darstellen, können die Formen nicht repariert werden, und der Käufer kann die Probleme nicht lösen, z. B. Risse in der Form, Produkt kann’t Formen… Bei größeren Problemen (mit Ausnahme menschlicher Probleme) verhandeln Verkäufer und Käufer über eine Lösung des Problems. Der Käufer kann das Gerät zur Reparatur an die Fabrik zurücksenden.

Weitere Informationen Kontaktieren Sie mich