English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Große Haushaltsgeräteform

- Kleine Haushaltsgeräte-Form

- Kunststoff-Form für Haushaltsteile

- Form für medizinische Geräte aus Kunststoff

- Form für Büroeinrichtungen aus Kunststoff

- Kunststoffform für Automobilteile

- Kunststoff-Form für Motorradteile

- Form für Haustierprodukte

- Stuhl-Kunststoffform

- Form für Industrieteile aus Kunststoff

- Spritzgussform für Kunststoffkisten

- Plastikform für Kinderprodukte

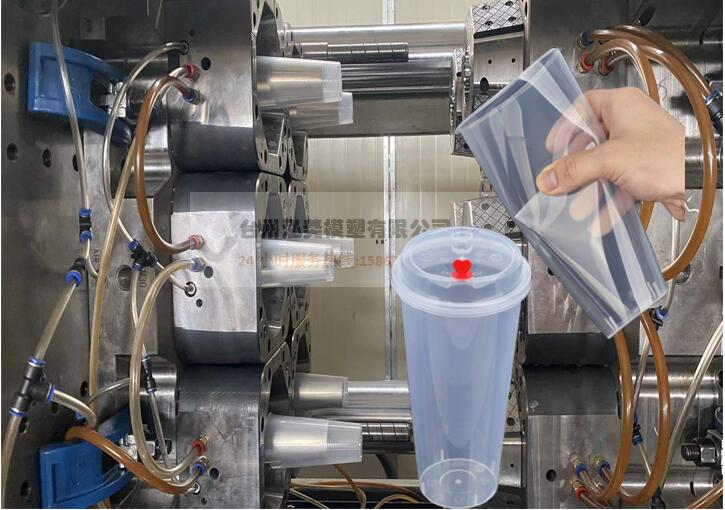

- Dünnwandige Form aus Kunststoff

- PET-Vorformling und Kappenform

- Form für Kunststoffrohrverschraubungen

- Kunststoff-Produkte

- Andere Formen

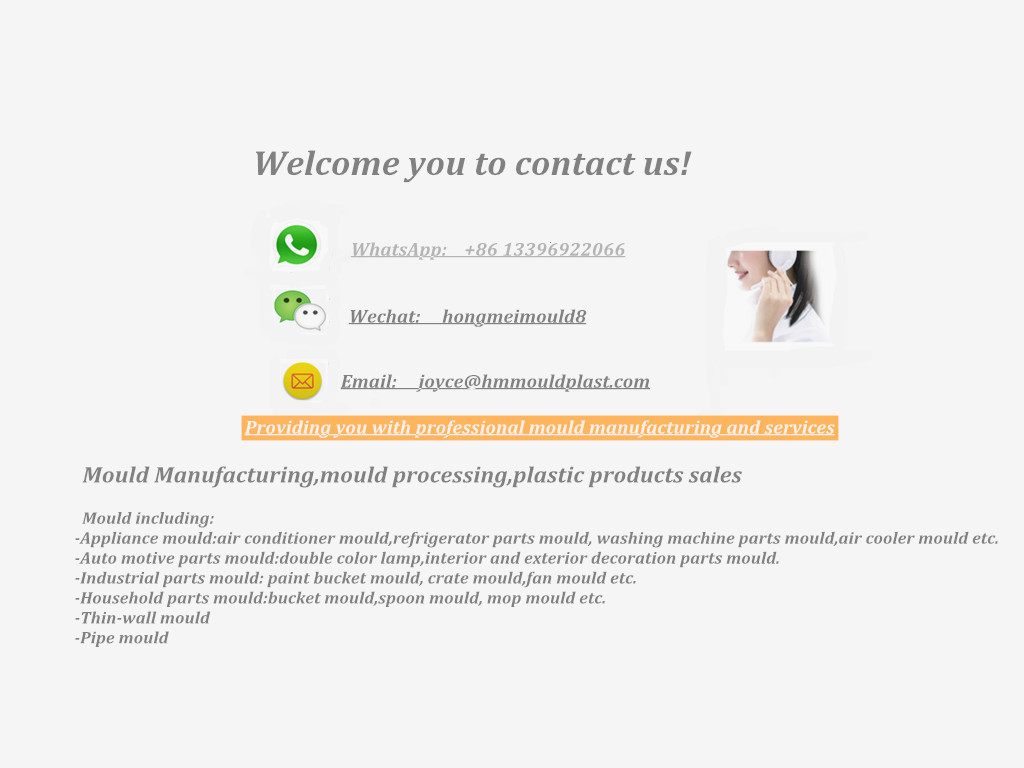

Form für Milchflaschenverschlüsse aus Kunststoff

Anfrage absenden

Form für Milchflaschenverschlüsse aus Kunststoff

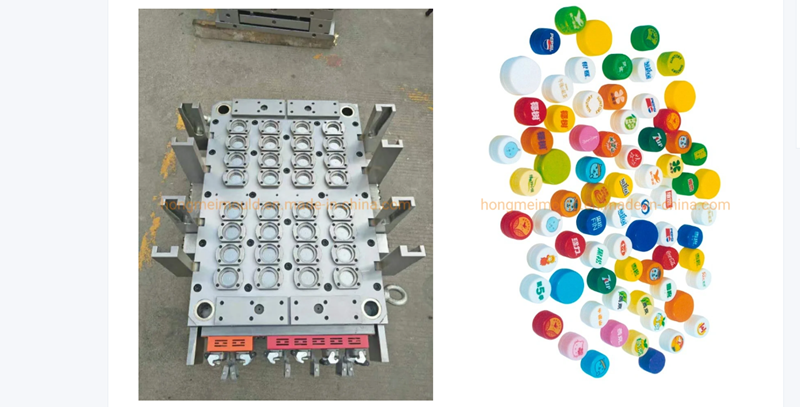

Formname: Kappe/PET-Vorformling

Produktgröße: PCO28mm

Produktbeschreibung: 2-g-Kappen für die Wasserverpackungsindustrie

Formhohlraum: 72 Hohlraum

Formgröße: 1320 x 620 x 759 mm

Geeignete Maschine: DKM-600HH

Hauptmaterial der Form: Edelstahl S136 mit HRC48-50 (ASSAB)

Formeinspritzsystem: Heißkanaltor (Marke Anole)

Formauswurfsystem: Abstreifer

Formzykluszeit: 7 Sekunden

Formlauf: 5M

Lieferzeit: 60 Werktage

Formmerkmale

1. Erreichen Sie eine hohe Produktivität von 26.000 bis 30.000 Stück/Stunde

2. Vollständiges Heißkanalsystem mit Deutschland-Heizung

3. Austauschbarer Kern und Hohlraum, einfach zu warten

4. DKM600HH Hochgeschwindigkeits-Einspritzmaschine, Zykluszeit erreicht 9 Sekunden

5. Verwirklichen Sie mit Keba PLC Humanisierung

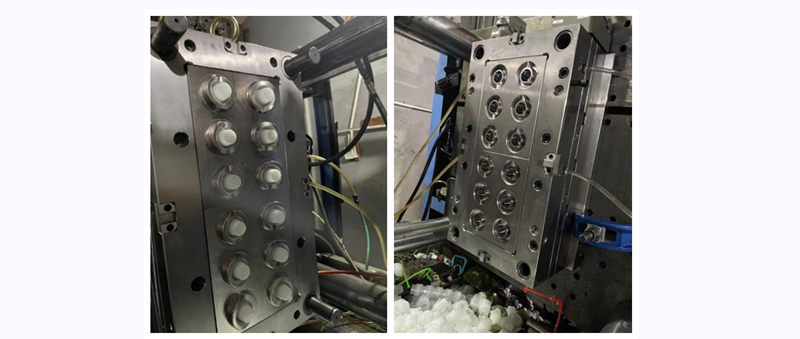

Kunststoffkappenform und PET-Vorformlingform. Für die Verschlussform könnten wir eine Flip-Top-Verschlussform, eine Wasserverschlussform, eine Saftverschlussform und eine Sprühverschlussform herstellen, die für verschiedene Flaschengrößen geeignet sind. Wir könnten auch PET-Vorformlinge mit mehreren Hohlräumen für Flaschen mit einem Fassungsvermögen von 30 ml bis 5 Gallonen herstellen.

Wenn Sie planen, in die Wasserverpackungsindustrie zu investieren, können Sie sich gerne an uns wenden. Wir könnten hochwertige Kunststoffproduktionslinien liefern, darunter Kappenspritzgusslinien, PET-Preform-Spritzgusslinien und auch Flaschenblaslinien. Wir sind der direkte Hersteller von Formen und Spritzgießmaschinen und können günstige Preise mit praktischem Service bieten.

Wie man einen Flip-Top-Verschluss, einen Deckel und eine Verschlussform zum Aufschrauben einer Flasche entwirft

Hinterschneidungen auf der Innenseite der Kappe

Hinterschnitte auf der Innenseite der Kappe sind in der Regel vorhanden

Innenthreads,

Schnapprippen (für Kappe, Verschluss oder Deckel von Behältern), oder

große Hinterschneidungen, die Teil der Produktform sind.

Innengewinde auf der Kappe

Innengewinde kommen normalerweise in Kappen vor, können aber auch in vielen technischen Produkten wie Kunststoffrohrbeschlägen usw. vorgesehen sein.

Die geplante Herstellungsmethode (Formen oder Bearbeitung nach dem Formen) sollte berücksichtigt werden.

Die Kappenform könnte viel einfacher (und erheblich kostengünstiger) sein, wenn die Kappe nach dem Formen mit einem Gewinde versehen würde; Der Designer sollte sich der erforderlichen Produktionsmengen bewusst sein.

Wie bereits erwähnt, ist es wichtiger, das Produkt mit den niedrigsten Gesamtkosten zu erhalten, als die eleganteste Herstellungsmethode.

Wenn das Gewinde geformt werden muss, haben wir wiederum zwei Möglichkeiten, das Produkt vom Kern zu entfernen: durch Abschrauben oder durch Abziehen.

Abschrauben

Abschraubgewinde sind in der Regel normgerecht ausgelegt und bestehen in der Regel aus mehr als einer Steigung (Länge).

Bei vielen Schraubverschlüssen für Flaschen, Gläser, Zahnpastatuben und technische Verschlüsse sind zwei bis sechs Teilungen durchaus üblich.

Innerhalb vernünftiger Grenzen gibt es in der Regel kein Problem mit der Anzahl der Umdrehungen, die zum Abschrauben der Kappe erforderlich sind. Allerdings gilt: Je mehr Umdrehungen, desto größer sind die Betätigungsmechanismen, die bei herkömmlichen Abschraubkappenformen erforderlich sind.

Außerdem bedeuten mehr Umdrehungen längere Produkte, mehr Kunststoff, mehr Formung und mehr Abschraubzeit (längere Zyklen). Bei vielen Verschlüssen hat sich gezeigt, dass eine Gewindelänge von ein oder zwei Steigungen für eine gute Haltekraft und Dichtheit des Verschlusses ausreichend ist.

Dies ist ein Bereich, den der Konstrukteur des Kappenformenbaus sorgfältig abwägen muss, da eine falsche Entscheidung auf lange Sicht sehr kostspielig werden kann.

Es gibt verschiedene Methoden zum Abschrauben; Alle hängen jedoch von Merkmalen ab, die nicht Teil des Produktdesigns sind, sondern auf der Kappenzeichnung angegeben werden müssen.

Abstreifring; Die Kappe muss so gehalten werden, dass sie vom Kern abgeschraubt und zurückgezogen werden kann.

Dies geschieht normalerweise an der Unterseite der Wand des Schraubverschlusses. Bei einem System benötigt der Verschluss Rippen oder andere Vorsprünge an der Außenseite, an denen eine externe Abschraubvorrichtung angreifen kann, um die Verschlüsse zu greifen und sie von den Kappenformkernen zu entfernen.

Die Gestaltung dieser Abschraubhilfen sollte für dieses Projekt mit dem Formenbauer besprochen werden.

Aus der vorangehenden Diskussion wird deutlich, dass jede Abschraubmethode entweder komplizierte Kappenformen oder spezielle Maschinen erfordert.

Auch die Formzyklen sind langsamer als bei vergleichbaren Produkten, die nicht abgeschraubt werden müssen.

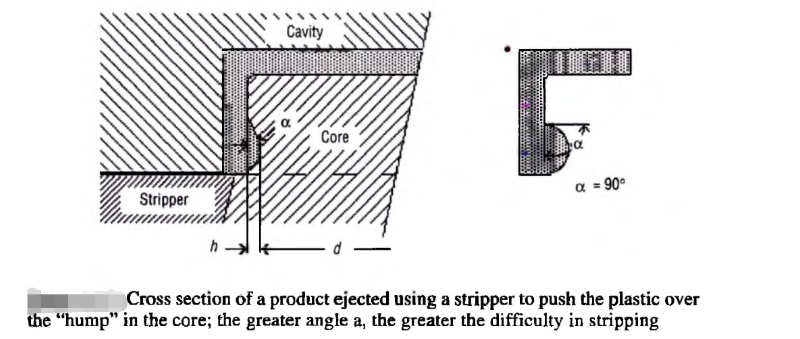

Querschnitt eines Produkts, das mit einem Abstreifer ausgeworfen wird, um den Kunststoff über den „Höcker“ im Kern zu drücken; Je größer der Winkel IS ist, desto schwieriger ist es bei der Entnahme von Mengenanwendungen. Der Kern könnte auch aus der Form entfernt und außerhalb der Form von Hand oder mithilfe von Vorrichtungen vom Produkt abgeschraubt werden.

Abstreifender Auswurf (Zwangsauswurf)

Der Konstrukteur der Kunststoffkappenform muss überlegen, ob die Kunststoffkappe vom Gewinde abgezogen werden kann.

Das Abisolieren ist die einfachste (und häufig kostengünstigste) Lösung zum Auswerfen der Kappe oder des Verschlusses; Die Leichtigkeit des Abziehens hängt jedoch von vielen ebenso wichtigen Faktoren ab.

Die Theorie des Strippen ist recht einfach. Wenn sich die Kappenform öffnet und sich die Kavität von der Kernseite entfernt hat, beginnt der Auswurf, der durch die Vorwärtsbewegung des Abstreifers verursacht wird.

Dabei wird die Kunststoffkappe über den Höcker im Kern geschoben; Dadurch dehnt sich der Kunststoff aus, so dass der Teil, der sich innerhalb der Nut im Kern befindet, aus der Nut herausrutschen kann.