English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Große Haushaltsgeräteform

- Kleine Haushaltsgeräte-Form

- Kunststoff-Form für Haushaltsteile

- Form für medizinische Geräte aus Kunststoff

- Form für Büroeinrichtungen aus Kunststoff

- Kunststoffform für Automobilteile

- Kunststoff-Form für Motorradteile

- Form für Haustierprodukte

- Stuhl-Kunststoffform

- Form für Industrieteile aus Kunststoff

- Spritzgussform für Kunststoffkisten

- Plastikform für Kinderprodukte

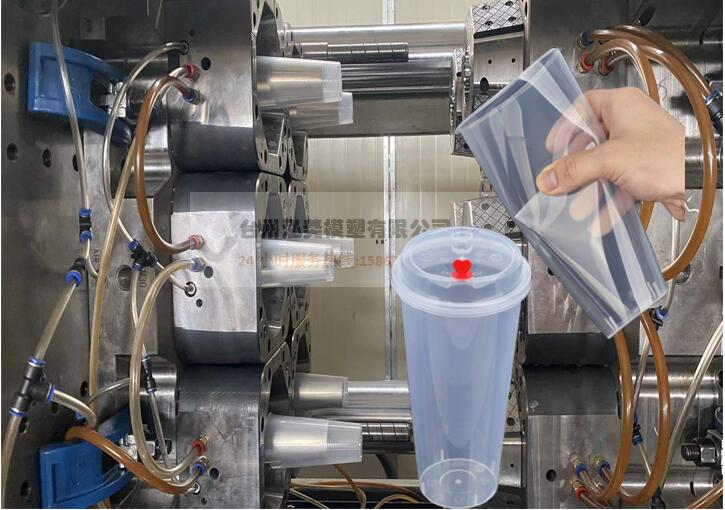

- Dünnwandige Form aus Kunststoff

- PET-Vorformling und Kappenform

- Form für Kunststoffrohrverschraubungen

- Kunststoff-Produkte

- Andere Formen

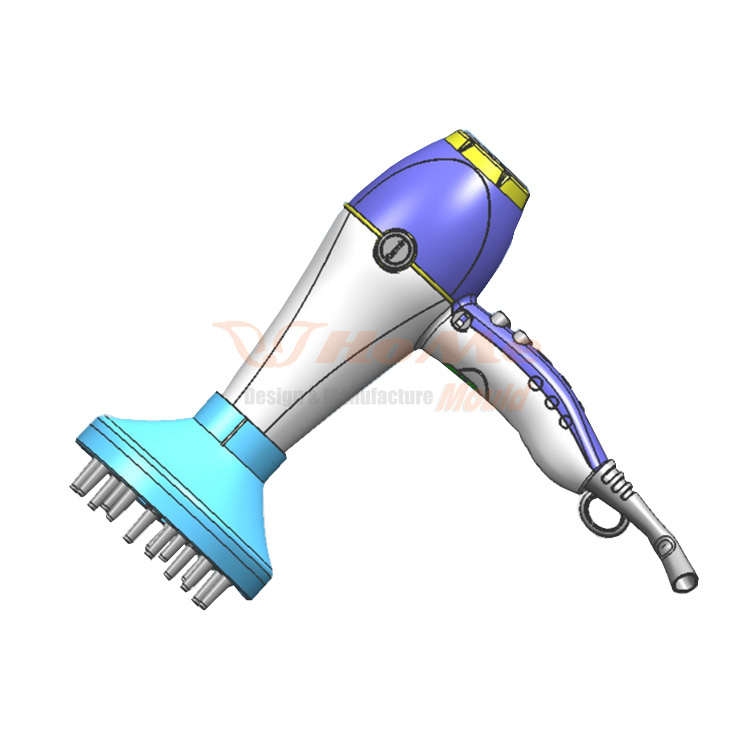

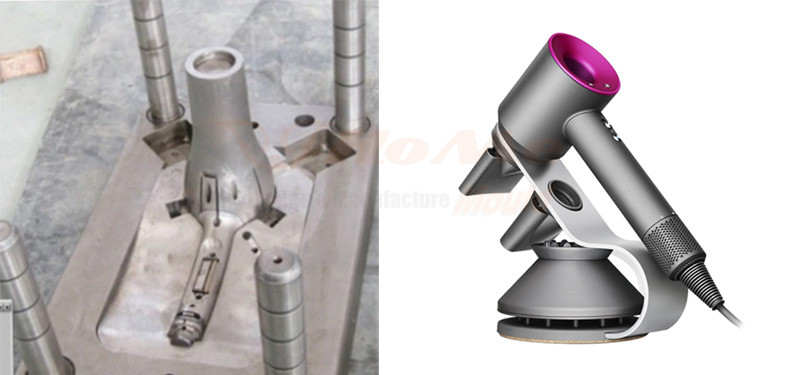

Kunststoff-Spritzgussform für Haartrocknerschalen

Hongmei Mold verfügt über fortschrittliche Werkzeugausrüstung, um die Qualität und Präzision unserer Formen sicherzustellen

Anfrage absenden

Kunststoff-Spritzgussform für Haartrocknerschalen

Gehäusegröße: 230 x 215 x 90 mm

Schalengewicht: 165g

Formstahl: P20

Formbasis: 45#

Hohlraum: einzeln

Einspritzsystem: Kaltkanal

Tortyp: Direkttor

Musterzeit: 45 Tage nach Bestätigung des Entwurfs

Zahlungsbedingung: T/T, 50 % Vorauszahlung + 50 % Restbetrag

Passen Sie Ihre Formen mit Ihrem Muster an.

Die Designabteilung vonKunststoff-Spritzgussform für Haartrocknerschalen

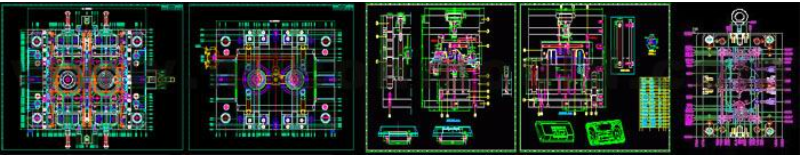

Hongmei Mold ist Experte für 3D-Design, Industriedesign, Formenbau, Rapid Prototyping und andere Dienstleistungen. Aoxu Mould verfügt über eine Expertengruppe, die ausschließlich mit jedem Kunden zusammenarbeitet, um die besten Optionen und spezifischen Anforderungen für jede Produktlinie, jeden Prototyp oder jedes gewünschte Design zu ermitteln. Unser Ziel ist es, der Industrie Lösungen anzubieten, die dazu beitragen, Kosten effektiv zu senken und alle Prozesse zu optimieren.

Wir verfügen über hochqualifizierte Software, einschließlich der neuesten Tools in CAD-CAM, Unigraphics und Pro/Engineer Wildfire, um ihnen Simulationen und Alternativen für die Entwicklung alternativer Produkte mit großer praktischer Anwendung für die Hersteller der Kunststoffindustrie bereitzustellen.

Durch unsere umfassenden Dienstleistungen in den Bereichen Industriedesign, Prototyping und Verpackung von Kunststoffen und Formen hat Ihr Unternehmen die Möglichkeit, in kürzerer Zeit maximale Leistung zu erzielen, Teile oder Formen so wirtschaftlich wie möglich herzustellen und alle absoluten Produktionsprozesse wirtschaftlicher zu optimieren.

Hongmei Mould lädt sie ein, neue Rentabilitäts- und Produktivitätsniveaus zu erreichen. Schicken Sie uns eine E-Mail oder kontaktieren Sie uns, um die ideale Lösung im mechanischen Design für die Industrie für alle ihre CNC-Maschinen zu finden.

Während unserer erfolgreichen Erfolgsgeschichte haben wir uns einen beneidenswerten Ruf für Qualität und Effizienz erworben, um auf die Anforderungen der Fertigungsindustrie mit praktischen Lösungen in den Bereichen zu reagieren:

-Industrielles mechanischesDesign

-Industrielles Design 3D und 2D

-3D Modellierung

-2D-Zeichnungen

-CAD/CAM-Designs

-Kunststoff-Spritzgussform für HaartrocknerschalenDesign

-Produktentwicklungs- und Engineering-Projekte

-Pro-Engineer Wildfire-Software

-Digitalisierung von Teilen

-Rapid-Prototyping

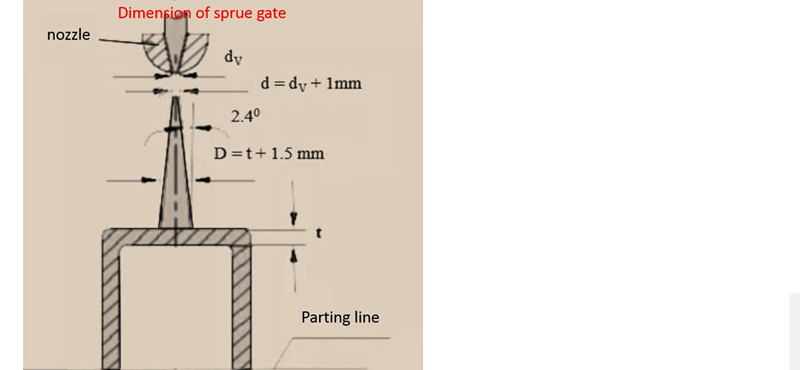

Vor- und Nachteile des Direkttors

*Vorteile:

– Durch die direkte Füllung der Kavität verringert sich der Einspritzdruck.

– Einfache Tor- und Läuferkonstruktion.

– Der Formenbau ist einfach und die Konstruktionskosten sind gering.

– Einfache Gestaltung und Wartung.

*Nachteile:

– Wir müssen den Anschnitt nach dem Formen abschneiden.

– Die Probe weist in der Nähe der Anschnittposition eine Einfallstelle auf.

– Dieser Anschnitt ist groß, so dass die Probe nach dem Anschnittvorgang Markierungen an der Anschnittposition aufweist.

Wie entwerfe ich ein direktes Tor?

d=dv+1 mm

dv: Düsenaustrittsdurchmesser.

d: Durchmesser der Angussöffnungen.

D=t + 1,5 mm

+ t: Das dickste Produkt.

+ D: Der Durchmesser des Angusskanals hängt von der Lage am Formteil ab.

Allerdings sollte es nicht dicker sein, da sonst die Schmelze zu spät erstarrt und sich die Abkühlzeit unnötig verlängert.

Kontaktiere mich