English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Große Haushaltsgeräteform

- Kleine Haushaltsgeräte-Form

- Kunststoff-Form für Haushaltsteile

- Form für medizinische Geräte aus Kunststoff

- Form für Büroeinrichtungen aus Kunststoff

- Kunststoffform für Automobilteile

- Kunststoff-Form für Motorradteile

- Form für Haustierprodukte

- Stuhl-Kunststoffform

- Form für Industrieteile aus Kunststoff

- Spritzgussform für Kunststoffkisten

- Plastikform für Kinderprodukte

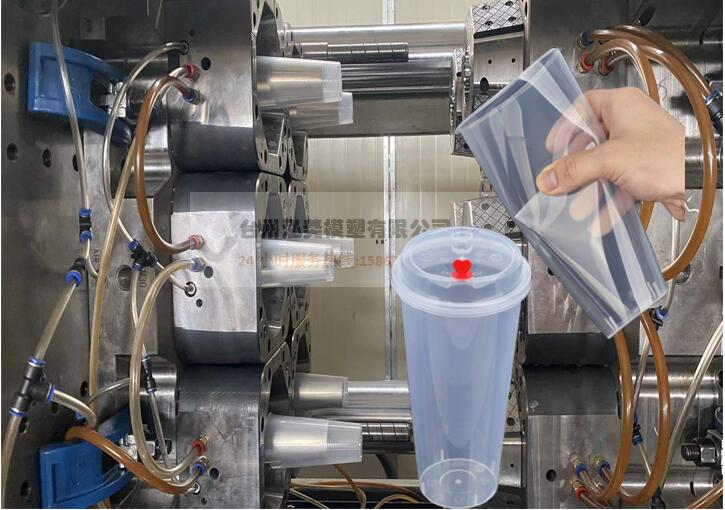

- Dünnwandige Form aus Kunststoff

- PET-Vorformling und Kappenform

- Form für Kunststoffrohrverschraubungen

- Kunststoff-Produkte

- Andere Formen

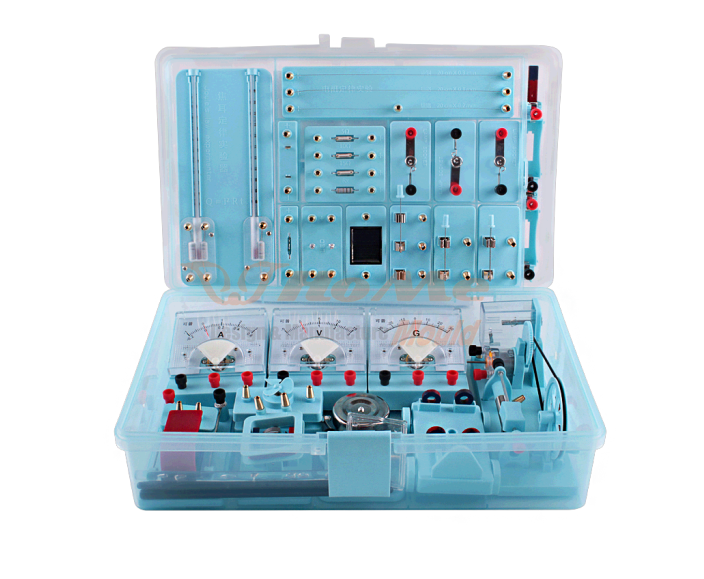

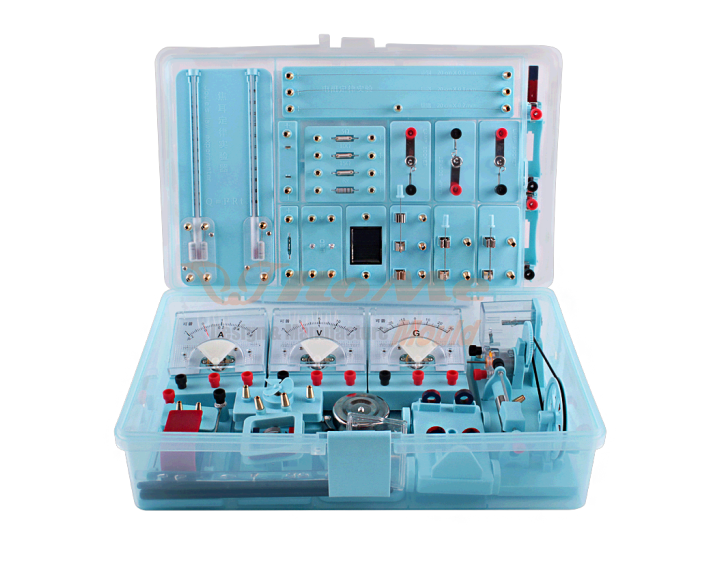

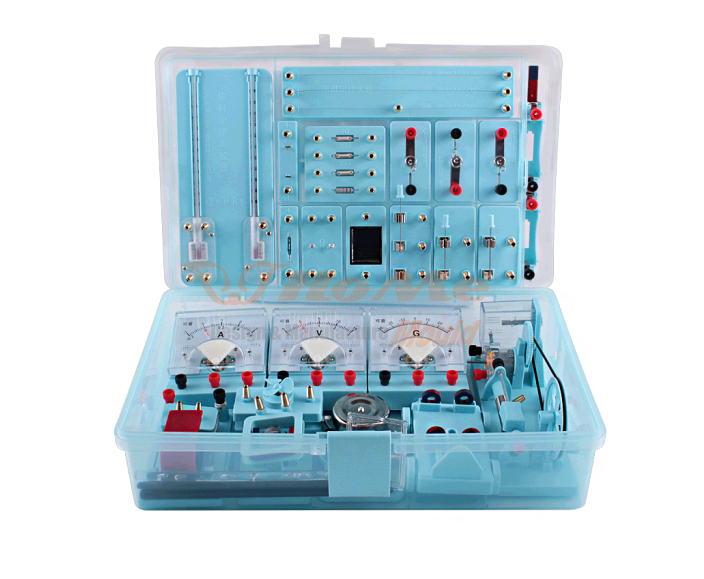

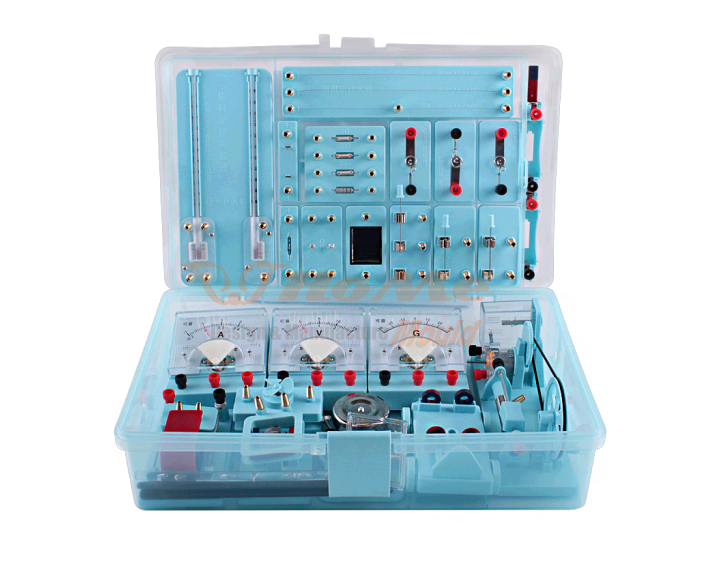

Lernbox aus Kunststoff für Kinder

Hongmei ist eine Kunststoffspritzgussfabrik und wir können alle Arten von Boxen herstellen, wie z. B. Industrie-Werkzeugboxen, Angelboxen, Erste-Hilfe-Boxen, Kühlboxen und andere Haushaltsboxen.

Anfrage absenden

Details zur Verwendung einer Kastenform aus Kunststoff für Kinder

Formstahl: H13

Teilegröße: 330 * 330 * 390 mm

Formgröße: 660*660*580mm

Injektionssystem: Injektionsstift

Läufer: Kaltläufer

Injektionszeit: 30 s

Politur: genarbtes Leder

Lieferzeit: 40 Tage

Wie man eine Lernbox aus Kunststoff für Kinder herstellt

Zunächst sollte das Stahlmaterial für den Formhohlraum und den Formkernhohlraumteil ausgewählt werden. Darüber hinaus muss das hochharte Stahlmaterial als Formbasis verwendet werden, und dann sollten die geeigneten Formstandardteile ausgewählt werden. Ein gutes Füllsystem für Kunststoffmaterial erfordert eine spezielle Unterstützung durch ein Heißkanalsystem. Formen und Sicherstellen des besten Kühlsystems

Eine gute Gestaltung der Formenstruktur ist die Voraussetzung für einen qualifizierten Formenbau. Die Formendesigner und Stylisten des Unternehmens verfügen über mehr als 13 Jahre professionelle Erfahrung in der Gestaltung und Herstellung von Formen und können alle Aspekte der Formen- und Produktstruktur analysieren (einschließlich Formflussanalyse). , Formtrennsteigung, Mikrokosmos der Produktoberfläche, Design des Gießsystems, Design des Abgassystems, Design des Kühlsystems usw.) Die wichtigsten und schwierigsten Probleme dieser Formen sind wiederholte Tests beim Entwurf der Formstruktur.

Die wichtigsten Schritte der Schimmelpilzprüfung

1. Überprüfen Sie, ob das Kunststoffmaterial im Fass korrekt ist, und backen Sie es nach Bedarf.

2. Das Materialrohr sollte gründlich gereinigt werden, um zu verhindern, dass schlechter Kleber oder schlechte Mischung in die Form gelangt, da schlechter Kleber und schlechte Mischung die Form verstopfen würden. Überprüfen Sie die Temperatur des Materialrohrs und der Form, um festzustellen, ob sie für das Material geeignet ist.

3. Passen Sie den Druck und die Einspritzung an, um ein zufriedenstellendes Erscheinungsbild des Produkts zu erzielen, aber es kann kein Blitz laufen, insbesondere der Hohlraum und einige fertige Produkte sind nicht vollständig gefroren. Vor der Einstellung sollten verschiedene Kontrollbedingungen berücksichtigt werden, da die Form gefüllt ist Wenn sich die Rate ein wenig ändert, wird dies zu großen Veränderungen führen.

4. Das geduldige Warten, bis sich Maschine und Form in einem stabilen Zustand befinden, kann selbst bei mittelgroßen Maschinen mehr als 30 Minuten dauern. Nutzen Sie diese Zeit, um zu sehen, was mit dem Endprodukt schief gehen könnte.

5. Die Vorschubzeit der Schnecke sollte nicht kürzer sein als die Erstarrungszeit des Kunststoffs am Tor, da sonst das Gewicht des Endprodukts verringert und die Leistung des Endprodukts zerstört wird. Wenn die Form erhitzt wird, verlängert sich die Vorschubzeit der Schnecke, um das fertige Produkt zu komprimieren.

6. Passen Sie den gesamten Verarbeitungszyklus angemessen an und reduzieren Sie ihn.

7. Der neue stationäre Zustand dauert mindestens 30 Minuten und produziert dann kontinuierlich mindestens 12 Produkte in voller Form, mit dem höchsten Datum, der höchsten Menge und der höchsten Einzelposition, entsprechend dem Hohlraum, der Stabilität des Inspektionsvorgangs und der angemessenen Kontrolle des Austrittstoleranz.

8. Messen und notieren Sie die wichtigen Abmessungen der kontinuierlichen Probe (nach dem Abkühlen auf Raumtemperatur).

Wie vermeidet man Spritzgussfehler?

Unter den fünf Grundformen des Formversagens tritt thermisches Ermüdungsversagen eher bei warmumgeformten Formen mit großen Temperaturunterschieden zwischen heißen und kalten Formen auf, während vier andere Formen bei allen Arten von Formen auftreten können. Es bestehen häufig enge Zusammenhänge zwischen verschiedenen Formen des Scheiterns und der Erleichterung zwischen Interaktionen.

Einige durch Verschleiß verursachte Rillenspuren sind oft anfällig für verschiedene Phänomene wie Ermüdungsrisse und thermische Ermüdungsrisse, und wenn einige tiefe und scharfe Rillen selbst vorhanden sind, können sie zum Bruchpunkt eines einmaligen Bruchs werden. Wenn auf der Oberfläche des Teils Ermüdungsrisse und thermische Ermüdungsrisse auftreten, verschlechtert sich die Oberflächenqualität erheblich und das Verschleißphänomen wird verstärkt. Die Rissspitze verursacht unterschiedliche Spannungskonzentrationen und wird zu einer häufigen Bruchquelle.

Obwohl der Verschleiß der Form zum Ausfall wichtiger Teile der Form führt, kann die Form unter normalen Arbeitsbedingungen lange Zeit stabil und effektiv arbeiten, bevor der Verschleiß ausfällt. Tatsächlich wird die effektive Lebensdauer der Formen, über die wir sprechen, hauptsächlich durch den Verschleiß bestimmt. Bei diesen Formen bezieht sich der Verschleißfehler von Kunststoffformen auf deren normalen Leistungsverlust, und die effektive Verschleißlebensdauer ist die Grundlage für die Bestimmung der erwarteten Lebensdauer der Form.

Die effektive Lebensdauer einiger Hochleistungsformen wie Kaltfließpressformen wird hauptsächlich durch Ermüdungsversagen bestimmt. Die effektive Lebensdauer einiger Formen mit großen Temperaturunterschieden zwischen Kälte und Hitze, wie z. B. Druckgussformen, wird hauptsächlich durch thermisches Ermüdungsversagen bestimmt. Formen haben im Allgemeinen eine lange effektive Lebensdauer, bevor sie durch Ermüdung und thermische Ermüdung versagen, wir betrachten sie jedoch immer noch routinemäßig als frühe Ausfälle der Form. Wenn es ein Problem mit der Qualität der Form gibt oder wenn die Form ausgetestet oder unsachgemäß verwendet wird, kann es in verschiedenen Phasen der Formverwendung zu plastischen Verformungen und Produktversagen kommen, und sobald sie auftreten, sind die Folgen wahrscheinlich fatal die Form. Sie sind auch die Hauptversagensform im Frühstadium der Schimmelbildung.

Wie kann einerseits die Lebensdauer von Spritzgussformen sichergestellt und verbessert werden, indem auf verschiedene Weise die Verschleißfestigkeit wichtiger Teile der Form so weit wie möglich sichergestellt und verbessert wird, sodass die Form über eine ausreichende Härte verfügt, um Verschleiß zu verhindern und zu reduzieren Lebensdauer hingegen müssen verschiedene Maßnahmen ergriffen werden, um den vorzeitigen Ausfall verschiedener Teile der Form zu verhindern und sicherzustellen, dass die Form während der effektiven Lebensdauer sicher und stabil arbeiten kann.

Schimmelsparend &. Polieren

Beim formschonenden Polieren wird die Oberfläche des Formkerns und des Formkerns mit abrasiven Materialien wie Ölstein, Schleifpapier usw. geschliffen. Der Zweck besteht darin, die Brandmuster und Messerlinien der Form frühzeitig zu entfernen und die Form zu verbessern Kunststoffprodukte lassen sich beim Einspritzen leicht entformen und sorgen dafür, dass die Oberfläche des Formkerns die erforderliche Glätte des Kunststoffprodukts erreicht.

Formenschonendes Polieren wird in der Branche im Allgemeinen in einen weiten und einen engeren Sinn unterteilt.

Der engere Sinn bezieht sich im Allgemeinen auf die verwendeten Schleifmaterialien Sandpapier und Schleifstein. Die polierte Oberfläche der Form ist im Allgemeinen glatt und weist keine Hochglanz- und Spiegeloberfläche auf, was der frühe Schleifprozess des formschonenden Polierprozesses ist. Die durch Schleifen erreichte Glätte wird von niedrig nach hoch unterteilt: B3.B2.B1, die entsprechende Schleifpapiernummer ist: 400, 800, 1200.

Unter die Verallgemeinerung des formschonenden Polierens fallen in der Regel auch Formenpolierverfahren.

Die zum Formenpolieren verwendeten Schleifmaterialien sind im Allgemeinen: Wollscheibe, Filzplatte, Folienpapier, Diamantschleifpaste. Als Formpoliergerät kommt in der Regel eine pneumatische oder elektrische Ultraschall-Formpoliermaschine zum Einsatz. Die durch das Formpolieren erreichte Oberfläche ist eine Spiegeloberfläche, und der Formpoliervorgang wird auch Spiegelpolieren genannt.

Die durch die Form polierte Spiegelfläche ist von niedrig nach hoch in A2 / A1 / A0 unterteilt. Die der Endgüte entsprechenden Produkte sind im Allgemeinen:

A2: Herkömmliche Haushaltsgeräte wie Haartrockner,

A1: Hochglanz-Handyschale, Autolampenform

A0: Apple-Handyzubehör wie Ladegeräte, transparente Linsen

Welche Form von HongMei hergestellt?

Stuhlform: einschließlich gewöhnlicher PP-Stuhl, PC-Stuhl, Rattanstuhl, auch mit Strandstuhl, Stuhl mit/ohne Hand, Busstuhl usw. Wir können die Gasunterstützungstechnologie während der Formenherstellung steuern; Wir helfen unseren Kunden, das Problem der Stapelung von Stühlen zu lösen. Wir können eine Lösung finden, um den Einsatzwechsel an der Spritzgießmaschine zu realisieren.

Tischform: Bei der Konstruktion berücksichtigen wir die Herstellung einer Anti-Verformungsstruktur, um eine Verformung nach dem Einspritzen zu vermeiden.

Korbform: Wir verfügen über eine Reihe ausgereifter Technologien für die Kunststoffkorbform, darunter Obstkorbform, Gemüsekorbform, Einkaufskorbform, Wäschekorbform, Ablaufkorbform, faltbare Obstkörbe, handgehaltene Kunststoffkorbform und so weiter.

Lagerbehälterform: Einzelbehälterform, kompletter Satz Lagerschränke, transparente Behälterform, dünnwandige Behälterform.

Formen für Küchenartikel: einschließlich Besteckform, Geschirrkorbform, Kunststoff-Schneidebrettform, Kunststoff-Gemüsekorbform, Abfluss- und Korbform, Wasserlöffelform, Kunststoff-Untertassenform, Beckenform, Eisgitterform, Schälerform, Flaschenöffnerform usw bald.

Haushaltsgeräteform: einschließlich Klimaanlagenform, Fernsehgerätform, Waschmaschinenform, Händetrocknerform, Ventilatorform, Batterieabdeckungsform usw.

Autoteilform: Autostoßstangenform, Autogrillform, Autoinnenraumform, Autolampenform, Autotürform usw.

Kunststoffformen umfassen kleine und große Formen, Formen mit einfacher und komplexer Struktur, Einzelteilform und Montageteilform, nicht transparente Teilform und transparente Teilform. Wir können unseren Kunden die vernünftige und professionelle Lösung von Formen liefern, um eine Win-Win-Situation zu erzielen.

Hongmei Mould kann auch Aluminium-Druckgussformen, SMC/BMC-Formen usw. herstellen.

Kontaktiere mich