English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

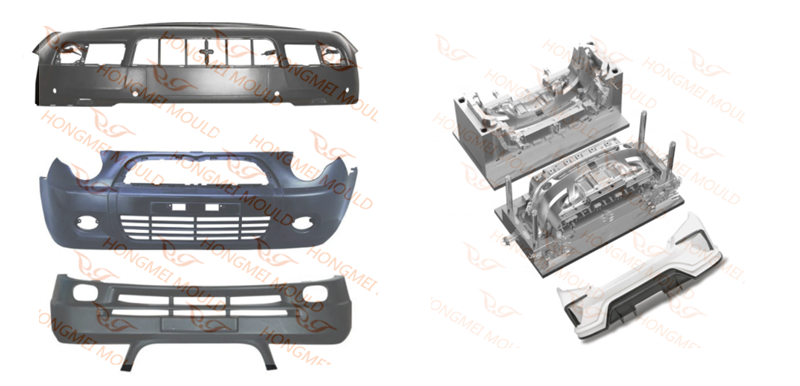

Wie man eine Form für die vordere Stoßstange eines Autos herstellt

2021-07-14

Wie man eine Form für die vordere Stoßstange eines Autos herstellt?

1、 Strukturanalyse von Kunststoffteilen

Die Form der vorderen Stoßstange ähnelt der des Sattels. Das Material ist PP + EPDM-T20, die Schrumpfung beträgt 0,95 %. PP ist das Hauptmaterial des Stoßfängers und EPDM kann die Elastizität der Stoßfängerabdeckung verbessern. T20 bedeutet, dass dem Material 20 % Talkumpuder zugesetzt werden, was die Steifigkeit der Stoßstangenabdeckung verbessern kann.

Die Merkmale von Kunststoffteilen sind:

(1) Die Form ist komplex, die Größe ist groß und die Wandstärke ist relativ gering, was zu großformatigen dünnwandigen Kunststoffteilen gehört.

(2) Die Kunststoffteile weisen viele Unebenheiten und Durchdringungen, viele Versteifungen und einen großen Fließwiderstand der Spritzgussschmelze auf.

(3) An der Innenseite des Kunststoffteils befinden sich drei Schnallen, und es ist sehr schwierig, den Kern an jeder Stelle seitlich herauszuziehen.

2、 Analyse der Formstruktur

Die Spritzgussform des Hauptkörpers der vorderen Stoßstange übernimmt die innere Trennfläche, durchläuft den Heißkanal und wird durch das Folgeventil gesteuert. Die umgekehrte Schnalle auf beiden Seiten übernimmt die Struktur einer großen geneigten Dachhülse, eines horizontal geneigten Dachs und eines geraden Dachs mit der maximalen Abmessung von 2500 × 1560 × 1790 mm.

1. Gestaltung von Formteilen

Die fortschrittliche interne Trennflächentechnologie wird in das Formdesign übernommen. Das Gebrauchsmuster hat den Vorteil, dass die Trennklemmlinie auf der nicht sichtbaren Oberfläche des Stoßfängers verborgen ist, die nach der Montage am Fahrzeug nicht sichtbar ist und keine Auswirkungen hat die Erscheinung. Der Schwierigkeitsgrad und die Struktur dieser Technologie sind jedoch komplexer als bei der Außenstoßstange und auch das technische Risiko ist höher. Auch die Kosten und der Preis der Form sind viel höher als die des externen Stoßfängers. Aufgrund des schönen Aussehens wird diese Technologie jedoch häufig in Fahrzeugen der Mittel- und Oberklasse eingesetzt.

Darüber hinaus weist das Kunststoffteil eine Vielzahl teilweise großflächiger Durchgangslöcher auf. Der Entlüftungsschlitz und der Hohlraumvermeidungsschlitz sind an der Kollisionsstelle ausgelegt und der Einführwinkel beträgt mehr als 8 °, was die Lebensdauer der Form verlängern kann und es nicht einfach ist, Grate zu erzeugen.

Die Spritzgussteile der vorderen Stoßstange und die Schablone werden zu einem Ganzen zusammengefügt, und das Schablonenmaterial kann vorgehärteter Spritzgussstahl P20 oder 718 sein.

2. Design des Angusssystems

Das gesamte Heißkanalsystem wird in das Gießsystem der Form übernommen, was die Vorteile einer bequemen Montage und Demontage, geringer Anforderungen an die Verarbeitungsgenauigkeit, keinem Risiko von Leimlecks, zuverlässiger Montagegenauigkeit und der Notwendigkeit einer wiederholten Demontage und Montage bietet Zukunftssicherheit sowie geringe Wartungs- und Reparaturkosten.

Der vordere Stoßfänger ist ein optisches Teil und die Oberfläche darf keine Schmelzspuren aufweisen. Beim Spritzgießen müssen die Schmelzspuren schnell auf die nicht sichtbare Oberfläche gebracht oder beseitigt werden, was einer der wichtigsten und schwierigsten Punkte bei der Formkonstruktion ist. Die Form verwendet die 8-Punkt-Sequenzventil-Heißkanal-Angusssteuerungstechnologie, nämlich die SVG-Technologie, eine weitere fortschrittliche Technologie, die von der Form übernommen wird. Es steuert das Öffnen und Schließen von acht heißen Düsen über den Zylinderantrieb, um den idealen Effekt zu erzielen, dass keine Schweißspuren auf der Oberfläche von Kunststoffteilen entstehen.

Die SVG-Technologie ist eine neue Heißkanalformungstechnologie, die in den letzten Jahren entwickelt wurde, um den Bedarf der Automobilindustrie an großen flachen Kunststoffteilen und der Elektronikindustrie an mikrodünnwandigen Teilen zu decken. Im Vergleich zur herkömmlichen Heißkanalangusstechnik bietet sie folgende Vorteile:

① Der Schmelzfluss ist stabil, der Haltedruck ist gleichmäßiger, der Zuführeffekt ist signifikant, die Schrumpfungsrate der Kunststoffteile ist konstant und die Maßgenauigkeit wird verbessert;

② Es kann die Schweißmarkierung beseitigen oder die Schweißmarkierung auf der nicht sichtbaren Oberfläche bilden.

③ Reduzieren Sie den Formverriegelungsdruck und die Eigenspannung des Kunststoffteils.

④ Reduzieren Sie den Formzyklus und verbessern Sie die Produktivität der Formarbeit.

Das Simulationsdatendiagramm des Heißkanal-Zuschaltventils wurde in der vorderen Stoßstange verwendet. Aus der Formflussanalyse geht hervor, dass bei normalem Einspritzdruck, Formverriegelungskraft und Formtemperatur der Schmelzfluss stabil ist und die Qualität der Kunststoffteile gut ist, also die Lebensdauer der Form und die Produktqualifizierungsrate kann vollumfänglich gewährleistet werden.

3. Design des seitlichen Kernzugmechanismus

Da der vordere Stoßfänger die Trennfläche der inneren Trennfläche übernimmt, befindet sich die Trennlinie an der hinteren Wölbung der festen Form einer Platte unter der geneigten Oberseite der beweglichen Formseite. Um das Risiko einer Beschädigung der Form während des Vorgangs zu vermeiden, muss der Kernziehvorgang beim Öffnen der Form streng kontrolliert werden. Einzelheiten finden Sie im Formarbeitsprozess.

Die Form übernimmt die komplexe Struktur des geneigten Dachs, das unter dem geraden Dach entworfen wurde, und des quer geneigten Dachs (d. h. des zusammengesetzten geneigten Dachs), das innerhalb des geneigten Dachs entworfen wurde. Um den Kern reibungslos ziehen zu können, sollte zwischen geneigtem Dach und geradem Dach genügend Platz vorhanden sein und die Kontaktfläche zwischen geneigtem Dach und geradem Dach sollte mit einer Neigung von 3° – 5° ausgelegt sein.

Der Kühlwasserkanal muss für das große geneigte Dach und das große gerade Dach auf beiden Seiten der Spritzgussform des inneren Trennstoßfängers ausgelegt sein. Das Seitenloch der festen Form des inneren Trennstoßfängers muss mit einer festen Formnadelstruktur zum Kernziehen ausgestattet sein.

Hier möchten wir erklären: die Spritzgussform des inneren Trennstoßfängers und die allgemeine Spritzgussform. Im Gegensatz dazu wird das Kunststoffteil nicht dadurch ausgeworfen, dass es in der beweglichen Form bleibt, sondern indem es sich beim Öffnen auf den Zughaken verlässt. Der seitliche Kernzug 43 der festen Form springt während des Öffnungsvorgangs nach oben und das Kunststoffteil folgt der festen Form über eine bestimmte Distanz.

4. Entwurf des Temperaturkontrollsystems

Das Design des Temperaturkontrollsystems der Hauptspritzgussform der vorderen Stoßstange hat großen Einfluss auf den Formzyklus und die Produktqualität. Das Formtemperaturkontrollsystem hat die Form „gerades Kühlwasserrohr + geneigtes Kühlwasserrohr + Kühlwasserbrunnen“.

Die wesentlichen Gestaltungspunkte des Kühlkanals der Matrize sind folgende:

① Die Struktur der beweglichen Matrize ist komplexer und die Wärme ist konzentrierter, daher muss man sich auf die Kühlung konzentrieren, aber der Kühlkanal muss mindestens 8 mm von der Stößelstange, der geraden Oberseite und den schrägen oberen Löchern entfernt sein.

② Der Abstand zwischen den Wasserkanälen beträgt 50–60 mm und der Abstand zwischen den Wasserkanälen und der Hohlraumoberfläche beträgt 20–25 mm.

③ Wenn der Kühlwasserkanal gerade Löcher bohren kann, bohren Sie keine schrägen Löcher. Bei geneigten Löchern mit einer Neigung von weniger als 3 Grad wandeln Sie diese direkt in gerade Löcher um.

④ Die Länge des Kühlkanals sollte nicht zu unterschiedlich sein, um eine ungefähr ausgeglichene Formtemperatur zu gewährleisten.

5. Entwurf des Leit- und Positionierungssystems

Die Form gehört zu einer großen dünnwandigen Spritzgussform. Die Gestaltung des Führungs- und Positionierungssystems hat direkten Einfluss auf die Genauigkeit der Kunststoffteile und die Lebensdauer der Form. Die Form verfügt über eine quadratische Führungssäule und eine 1°-Präzisionspositionierung, wobei auf der Seite der beweglichen Matrize vier quadratische Führungssäulen mit den Maßen 80 × 60 × 700 (mm) und vier quadratische Führungssäulen mit den Maßen 180 × 80 × 580 (mm) verwendet werden Wird zwischen den beweglichen und festen Werkzeugen verwendet.

Im Hinblick auf die Positionierung der Trennfläche werden an beiden Enden der Matrize zwei Kegelpositionierungsstrukturen (auch als innere Matrizenrohrposition bezeichnet) verwendet, und der Neigungswinkel des Kegels beträgt 5 °.

6. Design des Entformungssystems

Kunststoffteile sind große, dünnwandige Teile und die Entformung muss stabil und sicher sein. Die mittlere Position der Matrize nimmt eine gerade Oberseite und einen Auswerferstift an, der Durchmesser des Auswerferstifts beträgt 12 mm. Da die Kontaktfläche klein und schwer zurückführbar ist, kann es leicht dazu kommen, dass der Auswerferstift mit der Hohlraumoberfläche des festen Modells kollidiert. Daher sollte der innere Trennstoßfänger so gerade wie möglich gestaltet werden und der Auswerferstift verwendet werden weniger.

Aufgrund der großen Anzahl von Druckstücken sind die Lösekraft und die Rückstellkraft der Drücker groß, sodass das Lösesystem zwei Hydraulikzylinder als Kraftquelle verwendet. Die Position des Zylinders finden Sie in Abbildung 7. Das Maß L in der Abbildung ist der zu verzögernde Abstand, der mit der Größe der festen Matrizen-Rückwärtsschnalle zusammenhängt, im Allgemeinen 40–70 mm.

Aufgrund der unebenen Oberfläche des beweglichen Kerns sind alle festen Enden der Kausche und des Antriebszylinders mit einer Anschlagstruktur ausgestattet.

3、 Arbeitsprozess der Form

Da die Stoßfänger-Spritzgussform die interne Trenntechnologie anwendet, befindet sich die umgekehrte Trennlinie der Platte a unter der geneigten Oberseite der beweglichen Formseite. Um das Risiko einer Beschädigung der Form während des Betriebs zu vermeiden, ist der Arbeitsprozess der Form sehr streng. Als nächstes werden die Schritte und Vorsichtsmaßnahmen ab Beginn des Formenschließens besprochen.

① Vor dem Schließen der Matrize befindet sich die Auswerferstiftplatte 50 mm von der Bodenplatte der Matrize entfernt, um sicherzustellen, dass der hintere Teil einer Platte nicht das quer verlaufende kleine geneigte Dach berührt, das aus dem großen geneigten Dach herausragt, und um sicherzustellen, dass a Die Platte kann den Schließvorgang durch Drücken der Rückstellstange reibungslos abschließen.

② Drücken Sie die Drückerplatte und die geneigte Oberseite zurück in die Rückstellposition.

③ Vor dem Öffnen der Matrize muss vorab Druck auf den Auswerferzylinder ausgeübt werden, um sicherzustellen, dass das gesamte Auswerfersystem und eine Platte synchron geöffnet werden können. Beim Öffnen der Form müssen die A-Platte und die Kauschenplatte zunächst 60 mm geöffnet werden, um sicherzustellen, dass das Kunststoffteil und das quer verlaufende kleine geneigte Dach alle von der umgekehrten Knickfläche der A-Platte getrennt sind.

④ Die feste Form-A-Platte öffnet weiterhin die Form, und die Auswerferstiftplatte in der beweglichen Form bleibt im Auswurfzustand von 60 mm unverändert, um die Funktion der Trennung der A-Platte und der geraden Oberseite zu erreichen.

4. Ergebnisse und Diskussion

1. Die Form übernimmt die Innentrenntechnologie, um das schöne Aussehen der Kunststoffteile zu gewährleisten.

2. Die zweite Kernziehstruktur des „zusammengesetzten geneigten Daches“ wird in die Matrize übernommen, wodurch das Problem des seitlichen Kernziehens im komplexen Teil des Kunststoffteils gelöst wird.

3. Das Heißkanal-Angusssystem eines Achtpunkt-Nadelventil-Zuschaltventils wird in die Matrize übernommen, wodurch das Problem der Schmelzfüllung großformatiger dünnwandiger Kunststoffteile gelöst wird.

4. Der hydraulische Druck wird als Kraft des Entformungssystems genutzt, um die Probleme der großen Entformungskraft von Kunststoffteilen und der schwierig zurückzusetzenden Druckteile zu lösen.

Die Praxis zeigt, dass die Formstruktur fortschrittlich und vernünftig ist, die Größe genau ist und es sich um eine klassische Arbeit der Automobilform handelt. Seit die Form in Produktion gegangen ist, ist der seitliche Kernziehvorgang koordiniert und zuverlässig, und die Qualität der Kunststoffteile ist stabil und entspricht den Anforderungen der Kunden.

Kontaktiere mich